Nowoczesne przedsiębiorstwa produkcyjne nieustannie poszukują metod optymalizacji procesów wytwórczych. System kanban, wywodzący się z japońskiej filozofii zarządzania, oferuje sprawdzone rozwiązania, które pozwalają znacząco zwiększyć efektywność produkcji przy jednoczesnej redukcji kosztów.

Czym jest kanban produkcja?

Kanban produkcja to zaawansowany system zarządzania procesami wytwórczymi i logistycznymi, bazujący na wizualizacji procesów oraz precyzyjnym kontrolowaniu przepływu materiałów i informacji. Wywodzący się z filozofii lean manufacturing, umożliwia przedsiębiorstwom efektywne zarządzanie zapasami, redukcję marnotrawstwa oraz zwiększenie elastyczności procesów produkcyjnych.

System wykorzystuje specjalne karty lub sygnały wizualne do komunikowania potrzeby uzupełnienia zapasów lub rozpoczęcia kolejnego etapu produkcji. Dzięki temu mechanizmowi przedsiębiorstwo dostosowuje produkcję do rzeczywistego zapotrzebowania rynku, eliminując nadprodukcję i zmniejszając koszty magazynowania.

Historia i rozwój metody kanban

Metoda kanban powstała w Japonii w latach 50. XX wieku jako element Systemu Produkcyjnego Toyoty (TPS). Jej twórca, Taiichi Ohno, zainspirował się działaniem amerykańskich supermarketów, gdzie towar uzupełniano po jego zużyciu przez klientów. Ta prosta zasada, zaadaptowana do środowiska produkcyjnego, zrewolucjonizowała podejście do zarządzania procesami wytwórczymi.

Współcześnie system kanban przeszedł transformację cyfrową – tradycyjne karty papierowe zastępują elektroniczne odpowiedniki, wspierane przez zaawansowane technologie informatyczne. Fundamentalne zasady stworzone przez Ohno pozostają jednak niezmienne.

Podstawowe zasady działania systemu kanban

- Wizualizacja pracy – monitoring wszystkich elementów procesu produkcyjnego

- Ograniczenie prac w toku (WIP) – ustalenie maksymalnej liczby elementów w procesie

- Zarządzanie przepływem – kontrolowany przepływ materiałów i informacji

- Produkcja na sygnał – uruchamiana tylko przy realnym zapotrzebowaniu

- Ciągłe doskonalenie (kaizen) – regularna optymalizacja procesów

Korzyści z wdrożenia kanban w produkcji

Implementacja systemu kanban przynosi wymierne rezultaty w postaci redukcji zapasów magazynowych nawet o 70% przy przejściu z tradycyjnego systemu push na system pull. Produkcja dokładnie na czas eliminuje nadprodukcję i związane z nią koszty magazynowania.

Redukcja zapasów i optymalizacja logistyki

Zastosowanie filozofii lean lager pozwala zoptymalizować gospodarkę magazynową przy zachowaniu ciągłości procesów produkcyjnych. System precyzyjnie steruje przepływem materiałów, wprowadzając zasadę zamawiania komponentów dokładnie w momencie zapotrzebowania.

| Obszar optymalizacji | Efekt wdrożenia |

|---|---|

| Zapasy magazynowe | Redukcja o 30-70% |

| Powierzchnia magazynowa | Znaczące zmniejszenie |

| Przepływ materiałów | Lepsza synchronizacja |

| Terminowość dostaw | Wyraźna poprawa |

Poprawa jakości i ciągłe doskonalenie

System kanban stanowi skuteczne narzędzie kontroli jakości, umożliwiając szybką identyfikację i eliminację błędów w procesie produkcyjnym. Ograniczenie produkcji do faktycznego zapotrzebowania pozwala wykrywać niezgodności na bieżąco, zanim rozprzestrzenią się na większą partię wyrobów. W porównaniu do systemów push, gdzie wady ujawniają się często po wyprodukowaniu dużych partii, kanban umożliwia natychmiastową reakcję i korektę procesu.

- Natychmiastowa identyfikacja problemów jakościowych

- Redukcja liczby wadliwych produktów

- Minimalizacja kosztów związanych z brakami

- Szybka implementacja działań korygujących

- Stała kontrola procesu produkcyjnego

Kanban wspiera filozofię ciągłego doskonalenia (kaizen), będącą fundamentem lean management. Transparentność procesów ułatwia identyfikację obszarów wymagających usprawnień, a określone limity prac w toku pozwalają zespołom koncentrować się na rozwiązywaniu problemów u źródła. Systematyczne spotkania zespołów produkcyjnych służą analizie wskaźników efektywności i wypracowywaniu usprawnień, co prowadzi do trwałej poprawy jakości produktów i procesów.

Wyzwania i ograniczenia systemu kanban

System kanban, mimo swoich zalet, stawia przed organizacjami konkretne wyzwania. Szczególną trudność stanowi wrażliwość na zakłócenia w łańcuchu dostaw – nawet niewielkie opóźnienia mogą zatrzymać proces produkcyjny. Wynika to z zasady just-in-time, gdzie minimalne zapasy eliminują tradycyjne bufory bezpieczeństwa.

Istotnym wyzwaniem pozostaje również adaptacja pracowników do nowej metody pracy. Przejście z produkcji na zapas do systemu sterowanego popytem wymaga zmiany mentalności zespołu. W przypadku produkcji seryjnej lub wytwarzania unikatowych produktów, standardowy kanban może wymagać dostosowania do specyfiki organizacji.

Problemy z przerwaniem łańcucha dostaw

Wrażliwość systemu kanban na zakłócenia w łańcuchu dostaw wymaga szczególnej uwagi. W przeciwieństwie do tradycyjnych metod z dużymi zapasami buforowymi, kanban operuje na minimalnych zasobach. Problemy logistyczne mogą szybko wpłynąć na cały proces produkcyjny.

- Dywersyfikacja źródeł dostaw

- Wdrożenie systemów wczesnego ostrzegania

- Opracowanie planów awaryjnych

- Strategiczne bufory dla krytycznych materiałów

- Wykorzystanie analityki predykcyjnej

Dostosowanie kanban do różnych sektorów

Adaptacja systemu kanban wymaga indywidualnego podejścia w zależności od specyfiki branży. W przemyśle petrochemicznym czy spożywczym tradycyjne karty zastępuje się rozwiązaniami elektronicznymi. Sektor farmaceutyczny i lotniczy wymaga dodatkowych systemów śledzenia komponentów.

| Sektor przemysłu | Specyficzne wymagania |

|---|---|

| Motoryzacyjny | Standardowy kanban |

| Petrochemiczny | System elektroniczny |

| Farmaceutyczny | Rozbudowane śledzenie |

| Spożywczy | Monitoring ciągły |

Technologie wspierające system kanban

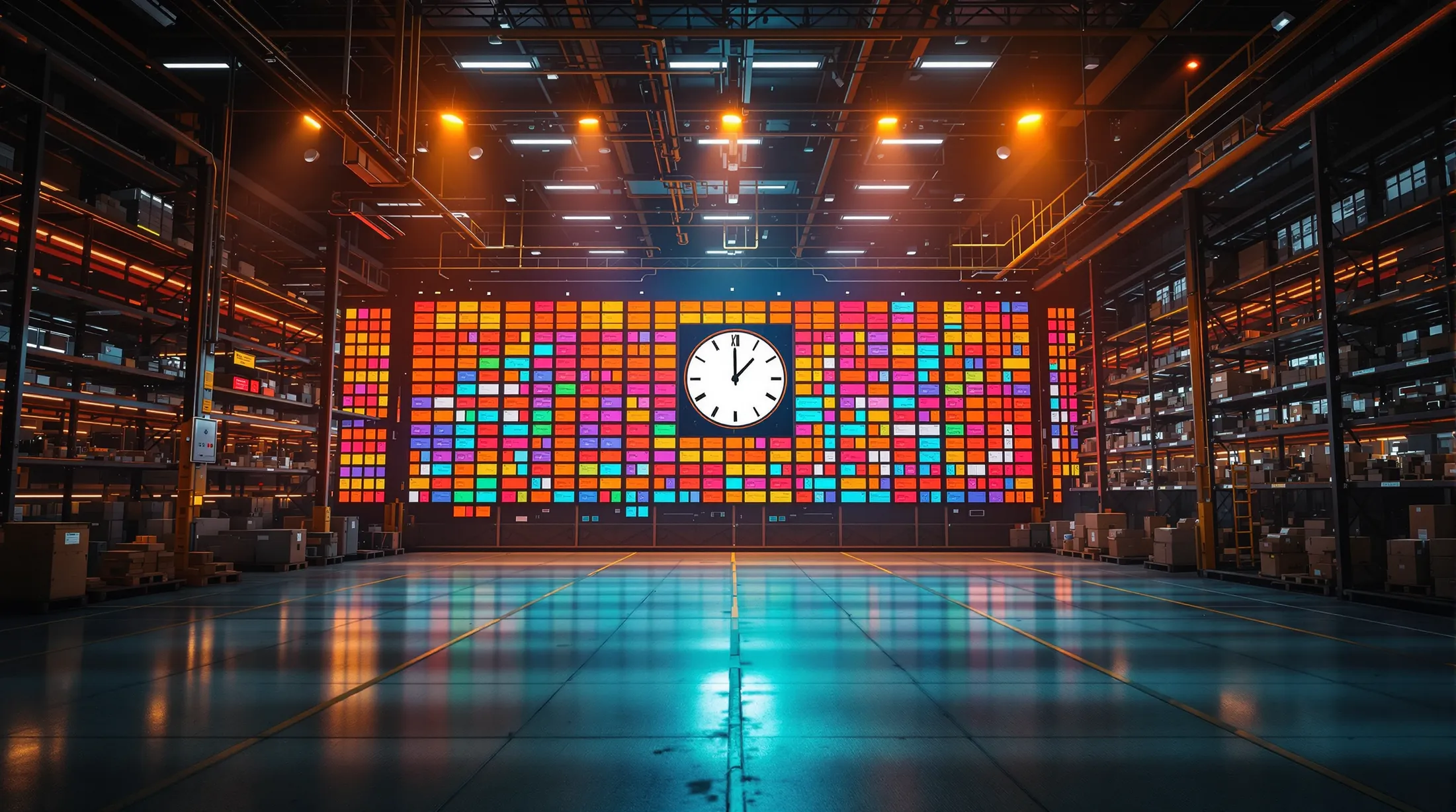

Współczesne rozwiązania technologiczne przekształcają tradycyjny kanban w zaawansowane systemy cyfrowe. Specjalistyczne oprogramowanie zapewnia wizualizację procesu produkcyjnego w czasie rzeczywistym, umożliwiając błyskawiczną wymianę informacji między etapami produkcji.

Systemy identyfikacji automatycznej, takie jak kody QR, znaczniki NFC czy RFID, automatyzują generowanie sygnałów kanban. Integracja z systemami MES i ERP tworzy kompleksowe środowisko produkcyjne, gdzie kanban koordynuje przepływ materiałów i informacji, zwiększając efektywność całego procesu.

Rola kart kanban i systemów regałów

Karty kanban przeszły znaczącą transformację od prostych papierowych nośników do zaawansowanych narzędzi zarządzania produkcją. Współczesne karty dostarczają szczegółowych informacji o:

- Wymaganej ilości i rodzaju komponentów

- Miejscu i czasie dostawy

- Priorytecie realizacji zamówienia

- Statusie procesu produkcyjnego

- Kodowaniu kolorystycznym dla szybkiej identyfikacji

Fizyczne karty stopniowo ustępują miejsca elektronicznym odpowiednikom, umożliwiającym automatyzację sygnałów produkcyjnych i logistycznych. System wspierają specjalistyczne rozwiązania magazynowe, w tym regały przepływowe (flow racks) i supermarkety. Regały przepływowe, działające według zasady FIFO, zapewniają naturalną rotację zapasów i minimalizują ryzyko przeterminowania materiałów.

Supermarkety kanban tworzą strategiczne obszary buforowe między procesami produkcyjnymi. Pobieranie materiałów z supermarketu automatycznie generuje sygnał do uzupełnienia zasobów, uruchamiając produkcję w poprzednim etapie. Połączenie fizycznych systemów składowania z przepływem informacji tworzy samoregulujący się ekosystem produkcyjny, redukujący marnotrawstwo i optymalizujący wykorzystanie zasobów.

Wykorzystanie RFID w zarządzaniu produkcją

Technologia RFID zmieniła oblicze systemów kanban, wprowadzając automatyzację i precyzję na niespotykanym wcześniej poziomie. Mikrochipy RFID, montowane na pojemnikach, paletach i produktach, umożliwiają bezprzewodowe śledzenie przepływu materiałów bez konieczności bezpośredniego kontaktu wzrokowego czy ręcznego skanowania.

- Automatyczne uzupełnianie zapasów magazynowych

- Monitorowanie poziomów produkcji w toku (WIP)

- Identyfikacja wąskich gardeł produkcyjnych

- Eliminacja ryzyka zgubienia fizycznych kart

- Przyspieszenie przepływu informacji w łańcuchu dostaw

- Zaawansowana analityka danych produkcyjnych

Implementacja RFID w systemach kanban przynosi wymierne korzyści w postaci skrócenia czasów realizacji zamówień, zwiększenia dokładności inwentaryzacji oraz znaczącej redukcji kosztów związanych z ręcznym przetwarzaniem informacji. System e-kanban, bazujący na technologii RFID, umożliwia menedżerom dostęp do szczegółowych danych o wydajności procesów i trendach wykorzystania materiałów.